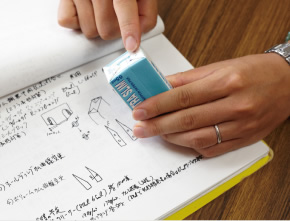

紙パック事業は、包材と呼ばれる紙パックのカートンそのものを販売するだけではない。紙パックに飲料を充填する機械を作る会社(四国化工機(株))と共に充填機を開発し、包材とセットで販売して初めてビジネスとして成立する。また、容器を輸送する専用ケースの設計や輸送時の耐久テスト、納品後の充填機のメンテナンスなど、クリアしなければならない課題は多い。最終的には消費者の食卓に届ける商品だからこそ、どんな小さな間違いもあっては許されない、シビアさが要求される分野なのだ。「開発にあたっては、容器の設計図を引くところからスタートしたのですが、1mmの誤差があるだけで、端の部分が膨らんで、充填する時に容器が倒れてしまったり、小さな穴が空いて中身がもれてしまったりします。また、同じ65mlの容量にするにも、縦長にするのか横の広いずんぐりした形にするのか、いくつものバリエーションが考えられます。 何度も試作品を作っては、実際に女性や子ども、お年寄りなど手の小さい方に持ってもらい、第一関節の長さを計測して持ちやすさを検討したりと、トライアンドエラーをくり返しました。紙パックを組み立てる際には、最初に包材を筒型にした後に中にテープを貼って接着するのですが、100mlのものと比べて、65mlの直径はかなり小さくなります。そのシールを貼るための部品を一回り以上小さくするのが非常に難しかったです」(宮川)。

何度も試作品を作っては、実際に女性や子ども、お年寄りなど手の小さい方に持ってもらい、第一関節の長さを計測して持ちやすさを検討したりと、トライアンドエラーをくり返しました。紙パックを組み立てる際には、最初に包材を筒型にした後に中にテープを貼って接着するのですが、100mlのものと比べて、65mlの直径はかなり小さくなります。そのシールを貼るための部品を一回り以上小さくするのが非常に難しかったです」(宮川)。

容器の設計の次は、充填機の開発である。「基本的な機械の構造は従来の製品と同じですが、65mlの容量にするには当然、100mlよりも小さく畳んで成形しなければなりません。ちょうど鶴を折るのと同じことなのですが、大きい紙なら折りやすくても、小さい紙で鶴を折るには、技術も必要ですし、わずかな誤差が仕上がりに大きく影響します。紙パックの折り目の入れ方一つにも細かい調整が必要で、東京の研究室と徳島にある機械メーカーを、何度も行き来しました。機械の基本的な構造は同じなのですが、実際に成形していく部分の部品を小さくするところからはじめて、微調整をくり返しました。

試作機ができれば、今度は実際に成形して液体を入れてまた調整をくり返します。ようやく完成した時は、我が子が生まれたように嬉しかったですねえ」(宮川)。 こうして完成した試作品は、6,000〜8,000個の単位で中身が充填され、輸送テストへと旅立つ。開発された専用段ボールとパレットに積まれた紙パックは、トラックに揺られて2,000km〜3,000kmの距離を移動。再び持ち帰られ、破損の有無や中身の品質に劣化はないかなど、1個1個視認しながらテストがくり返される。同時進行で、6ヶ月の長期保存に耐えられるかの保管実験も行われる。こうして、プロジェクトチームの発足から実用化まで、実に2年の歳月をかけて、65mlの紙パック、ウルトラスリムはようやく商品化されることとなったのだ。

開発担当の苦労を受けて、次に邁進すべきは飲料メーカーに売り込む営業担当である。日本製紙(株)の営業担当は、紙パックカートンを売るだけではなく、充填機の売り込みも同時に行う。しかし、充填機の納入は1台で億単位の取引となり、新規顧客を獲得するのは容易なことではない。だが営業担当の増田には勝算があった。

開発担当の苦労を受けて、次に邁進すべきは飲料メーカーに売り込む営業担当である。日本製紙(株)の営業担当は、紙パックカートンを売るだけではなく、充填機の売り込みも同時に行う。しかし、充填機の納入は1台で億単位の取引となり、新規顧客を獲得するのは容易なことではない。だが営業担当の増田には勝算があった。

「ウルトラスリムの売り込み先は、企画段階から健康関連産業にターゲットを絞っていました。各飲料メーカーに商談に行くと、かなりの好感触を得ることができましたね。その中でも大手乳酸菌飲料メーカーから興味を持っていただき、納品が確定したんです」(増田)。

商品化の第一弾は、当初のもくろみ通り、健康志向の高齢者に向けた機能性飲料だった。さらに今春からは、20代〜30代の女性をターゲットにした美容飲料商品も発売された。わずか65mlのウルトラスリムは、健康飲料と美容飲料という、2つの大きな市場を開拓することになったのだ。

65mlの紙パックという新たなニーズを生み出したウルトラスリムだが、少量飲料の市場は、栄養ドリンクに代表されるように、ガラス瓶の使用が依然として多い。また、飲料業界全体を見ると、有限の化石資源を原料とするペットボトルがかなりの割合を占めている。だがそこにこそ、ウルトラスリム、そして紙パックの市場拡大の可能性があると言える。

「ガラス瓶は重量がある分、配送時のCO2排出量が多く、環境負荷が高いのですが、その点でも紙パックは優位性を持ちます。また主原料となる樹を人間の手で育てることのできる紙は、再生資源と言われ、非常に環境に優しいビジネスモデルなんです。紙パックの市場開拓は、環境に対する製紙会社の使命としてこれからも取り組んでいきたいと思っています」(増田)。

「基本的に技術屋は、企画に対してできないとは言いません。たとえ今の段階でコストがはまらないとしても、10年後に新しい技術ができればコストが下がる可能性もあるので、技術的な確立だけは進めておくこともあります。その時代時代でやれるところまでやっておく、諦めないことが大事だと思います。ウルトラスリムの開発も困難ではありましたが、一から開発に携わり、こうして形になったことは、かけがえのない経験になりました。また新たな容器開発に参画する機会があれば、ぜひ取り組んでみたいですね」(宮川)。